No panorama en rápida evolución da fabricación moderna, a integración da fabricación aditiva (impresión 3D) co mecanizado CNC tradicional está a emerxer como unha tendencia revolucionaria. Esta abordaxe híbrida combina os puntos fortes de ambas as tecnoloxías, ofrecendo unha eficiencia, flexibilidade e precisión sen precedentes no proceso de produción.

A sinerxía da fabricación aditiva e subtractiva

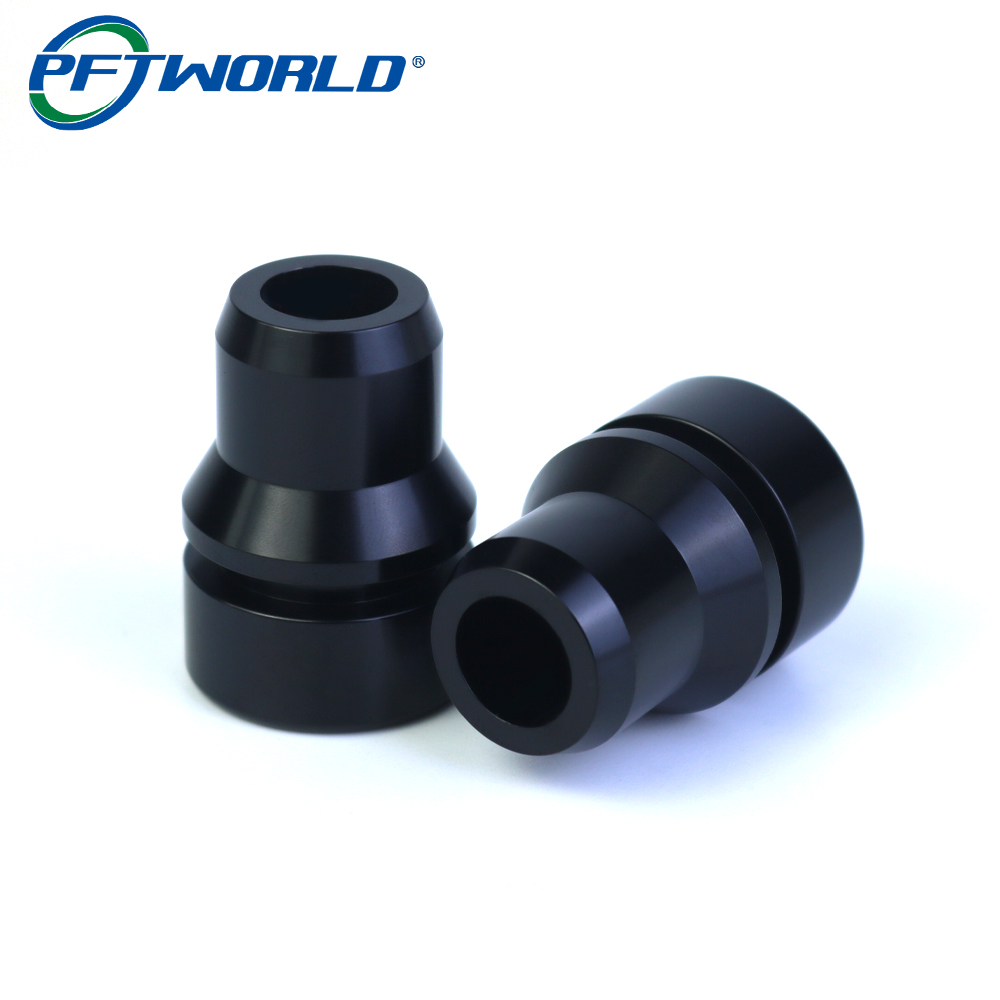

A fabricación aditiva destaca pola creación de xeometrías complexas e estruturas lixeiras, mentres que o mecanizado CNC garante unha alta precisión e un acabado superficial elevados. Ao combinar estes métodos, os fabricantes agora poden producir compoñentes complexos de forma máis eficiente. Por exemplo, a impresión 3D pódese empregar para crear pezas con forma case neta, que logo se refinan mediante mecanizado CNC para conseguir as tolerancias e a calidade superficial requiridas.

Esta estratexia híbrida non só reduce o desperdicio de materiais, senón que tamén optimiza os prazos de produción. Os fabricantes poden producir prototipos e pezas personalizadas máis rápido, o que reduce os prazos de entrega e mellora a produtividade xeral.

Avances nos sistemas de fabricación híbrida

Os sistemas modernos de fabricación híbrida integran procesos aditivos e subtractivos nunha única máquina, o que permite transicións sen fisuras entre a construción de material e o seu mecanizado. Estes sistemas aproveitan software avanzado e algoritmos impulsados por IA para optimizar o proceso de fabricación. Por exemplo, a IA pode analizar os deseños de pezas para determinar a combinación máis eficiente de pasos aditivos e subtractivos, garantindo un uso óptimo do material e minimizando o tempo de produción.

Impacto nas industrias clave

1.AeroespacialA fabricación híbrida é especialmente beneficiosa na industria aeroespacial, onde os compoñentes lixeiros pero resistentes son cruciais. Os fabricantes agora poden producir pezas complexas como as palas das turbinas e os compoñentes estruturais de forma máis eficiente.

2.AutomociónNo sector da automoción, a fabricación híbrida permite a produción de compoñentes lixeiros, o que contribúe a mellorar a eficiencia do combustible e o rendemento. A capacidade de crear prototipos e personalizar pezas rapidamente tamén acelera o proceso de desenvolvemento.

3.Dispositivos médicosPara instrumentos e implantes médicos, a combinación de mecanizado aditivo e CNC garante unha alta precisión e personalización. Isto é esencial para crear dispositivos específicos para o paciente que cumpran rigorosos estándares de calidade.

Sostibilidade e eficiencia de custos

A integración da fabricación aditiva e subtractiva tamén se aliña cos obxectivos de sustentabilidade. Ao reducir o desperdicio de materiais e o consumo de enerxía, os sistemas de fabricación híbridos contribúen a un proceso de produción máis respectuoso co medio ambiente. Ademais, a capacidade de producir pezas baixo demanda reduce os custos de inventario e minimiza a necesidade de almacenamento a grande escala.

Perspectivas futuras

A medida que a fabricación aditiva continúa avanzando, a integración co mecanizado CNC farase aínda máis fluida e eficiente. As innovacións na ciencia dos materiais, a optimización de procesos impulsada pola IA e o auxe da Industria 5.0 mellorarán aínda máis as capacidades da fabricación híbrida. Os fabricantes que adopten esta tendencia estarán ben posicionados para satisfacer as crecentes demandas de personalización, eficiencia e sustentabilidade nos próximos anos.

En resumo, a integración da fabricación aditiva co mecanizado CNC está a transformar o panorama da fabricación ao combinar os beneficios de ambas as tecnoloxías. Esta abordaxe híbrida non só mellora a eficiencia e a precisión, senón que tamén apoia os obxectivos de sustentabilidade, o que a converte nunha tendencia clave a ter en conta en 2025 e máis alá.

Data de publicación: 12 de marzo de 2025